导读

近日,东北大学佛山研究生创新学院和南京理工大学的联合研究团队在《Composites Part B》期刊上发表了一项突破性研究成果。针对目前具有高比强度和二次加热成型优点的热塑性材料的增材制造技术存在的成形缺陷、增材效率低等局限性,开创性提出采用搅拌摩擦沉积(additive friction stir deposition, AFSD)的新方法。AFSD是一项新型增材制造技术,主要应用于铝合金、镁合金等轻金属材料。研究采用实验和有限元分析相结合的方法对聚酰胺66 (PA66)的沉积特性进行了系统的研究。发现在AFSD过程中施加的压力和强流动对抑制和消除沉积材料的翘曲、分层等起着重要作用,这是改善沉积材料力学性能的潜在途径。然而,热塑性聚合物的传热和散热差,导致沉积过程中热量输入积累过多进而恶化沉积成形。为了克服这些挑战,本研究进一步引入了梯度参数AFSD (GP-AFSD)和快速冷却AFSD (FC-AFSD)等新工艺,抑制并消除热输入积累,从而实现良好成形、较高精度的PA66沉积结构。论文以《Achievement of high-reliability and high-efficient deposit of PA66 by additive friction stir deposition》为题发表在复合材料领域顶刊《Composites Part B: Engineering》(中科院1区TOP期刊,影响因子12.7)上。该研究得到了中国国家自然科学基金、中央高校基本科研基金和辽宁省自然科学基金的资助。

研究背景

热塑性聚合物由于具有较高的延展性、抗冲击性、可回收性等优异性能,广泛应用于工业、农业生产等领域。考虑到热塑性聚合物的特性,粉末床熔融和材料挤出技术是热塑性材料增材制造的主要方法。粉末床熔融技术包括选择性激光烧结(SLS)、直接金属激光烧结(DMLS)和选择性激光熔化(SLM)等;材料挤出技术包括有熔融沉积成型(FDM)、熔融长丝制造(FFF)、微螺杆原位挤出和大面积增材制造(BAAM)等材。然而,两个主要的挑战限制了增材制造技术在热塑性材料打印部件中的应用。首先,打印的热塑性增材制造组件的通常出现层间和层内缺陷,其次,有限的打印尺寸限制了这些粉末床熔融技术和材料挤压技术在热塑性塑料打印中的应用。因此,在不削弱沉积材料性能的前提下提高沉积效率是优化沉积技术的关键。AFSD使用高速旋转的可消耗进料棒与基板摩擦产生热量输入并塑化棒料末端材料,使其与基板冶金结合从而实现3D结构的沉积。在沉积过程中施加的压力和强材料流动可以有效地减少沉积材料内部缺陷。此外,AFSD通过提供固态方法避免了传统基于熔体的增材制造方法的局限性。

研究亮点

在此次研究中,研究团队针对PA66采用常规的AFSD工艺,然而,热塑性聚合物的传热和散热比金属差,导致冷却速度慢,在沉积材料过程中热量输入积累过多,对沉积材料成形造成非常不利的影响。随后,研究团队根据PA66的材料特性提出了三种新的AFSD工艺。即梯度参数增材摩擦搅拌沉积(GP-AFSD):通过梯度参数控制热输入累积,实现了PA66的连续沉积,避免了常规的AFSD难成形问题。双向快速冷却增材摩擦搅拌沉积(BFC-AFSD)和单向快速冷却增材摩擦搅拌沉积(MFC-AFSD):这两种技术通过快速冷却,有效消除了热输入累积问题,确保了材料的均匀挤出和流动,减少了材料溢出和孔隙缺陷,显著提升了沉积物的成形精度。

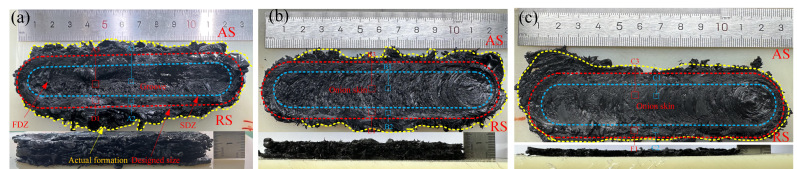

图1显示了不同工艺下沉积材料的表面形貌。这些沉积的上表面可分为两个不同的区域:棒沉积区域(FDZ)和轴肩沉积区域(SDZ)。常见的表面特征是“洋葱皮”。“洋葱皮”特征是每次轴肩旋转过程中轴肩边缘与沉积材料表面相互作用的结果,在沉积过程中,一些材料从轴肩溢出,从而形成飞边。不幸的是,这种溢出会导致内部材料的损失,并对沉积的质量和精度产生不利影响。

图1 沉积材料表面成形:(a) GP-AFSD, (b) BFC-AFSD and (c) MFC-AFSD

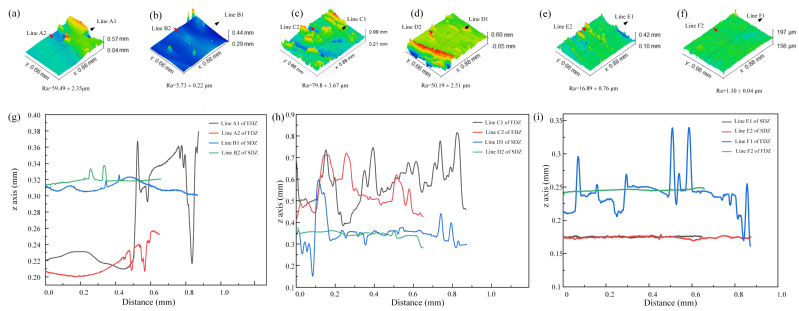

图2为不同工艺下沉积材料FDZ和SDZ的三维形貌图像。FDZ较为粗糙,分布不均匀(图2a、c和e),SDZ相对平坦 (图2b、d和f)。为进一步阐明所有沉积物不同区域的表面形成,我们沿着X和Y方向仔细测量了中心线的高度(图2g, h和i)。有趣的是,FDZ表现出明显的高度波动,而SDZ保持更稳定的高度剖面,与3D图像一致。

图2 沉积材料表面典型区域:(a) A1和(b) A2位于图1a, (c) B1 和 (d) B2位于图1b 和 (e) C1和(f) C2位于图1c; 沿着X和Y方向的中心线高度变化 (g) GP-AFSD, (h) BFC-AFSD 和 (i) MFC-AFSD

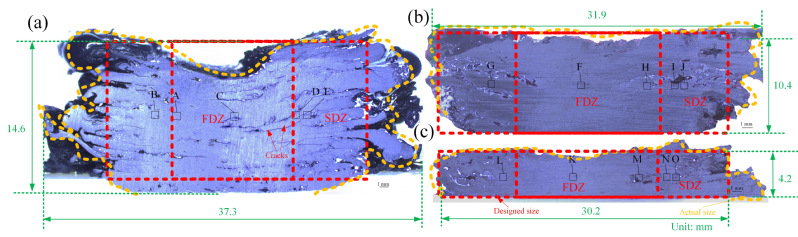

不同工艺下沉积材料沿TD方向的截面宏观形貌如图3所示。BFC-AFSD和MFC-AFSD沉积的PDZ各层之间没有明显的分层,说明材料混合较好。GP-AFSD沉积过程中出现大量且不均匀的飞边现象,说明沉积时材料在基底上沉积不均匀。BFC-AFSD和MFC-AFSD沉积结构相对完整,比GP-AFSD沉积有更少的飞边,有利于沉积过程的均匀成形和精确控制。

图3沉积材料 TD 方向横截面(a) GP-AFSD, (b) BFC-AFSD and (c) MFC-AFSD

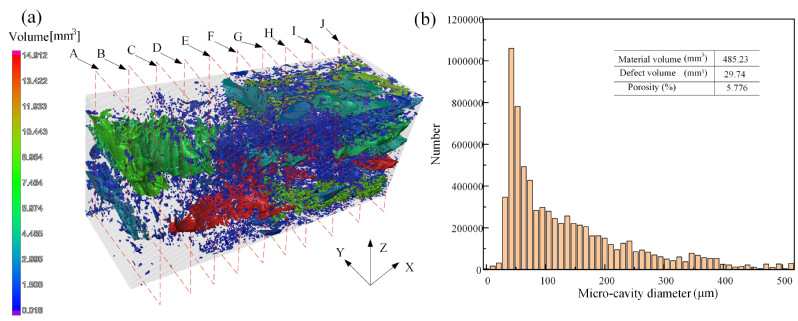

图4显示了沉积材料的µCT结果。颜色的变化对应于缺陷尺寸的变化。从图9a可以看出,沉积中存在带状分布和网状碎片分布缺陷。网状碎片分布主要与微腔缺陷有关,带状分布主要与层间裂纹有关。此外,由于这些缺陷在BD方向上周期性地出现,因此它们在沉积层间积聚了大量的缺陷。缺陷与沉积过程中发生的材料流动和冶金结合直接相关。AFSD沉积层的孔隙度通常由被测沉积层的体积除以缺陷的比例决定。所测沉积孔隙度为5.776%。

图4 沉积材料µCT 结果: (a) 沉积物缺陷分布 (b) 孔隙分布

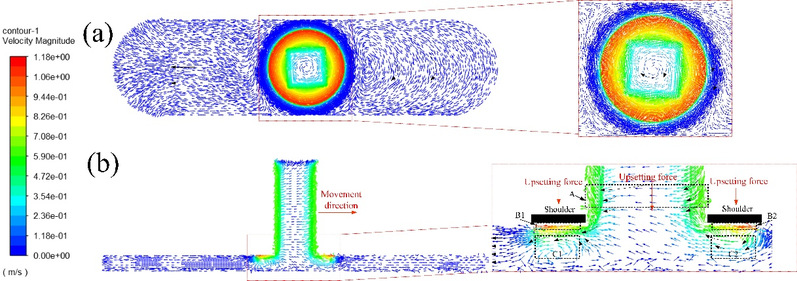

在AFSD过程中,材料流动导致进料棒末端产生高剪切和严重塑性变形。图5a为与轴肩和棒接触的沉积材料上表面截面。棒与轴肩同时顺时针方向转动,这种行为进一步导致沉积材料跟随运动,最大材料流速始终位于轴肩边缘。沉积材料的内部流动行为对沉积材料成形有着至关重要的影响。截面沿LD方向的材料流动速度矢量如图5b所示。棒料和轴肩顺时针旋转,带动被挤出的塑料材料以相同的方向和速度旋转,如图A区所示,同时,棒料的塑化材料开始向下流动。随后,这些向下流动的材料在旋转运动产生的离心力的作用下保持转动,并被压向径向流动,如图B1和B2区所示。之后,轴肩的顶锻力促进径向流动的塑性材料垂直运动。同时,这些垂直流动的材料受到轴肩和沉积材料底部硬材料的限制,由于轴肩驱动力不一致和阻力最小原则,材料开始倾斜流动,如图C2区域所示。这些斜向流动的材料产生冲击效应,使沉积材料产生较大的塑性变形。这种现象进一步改善了材料流动区域,有利于新沉积层与旧沉积层的冶金结合。

图5材料流动云图: (a) 沉积材料表面, (b) 沉积材料横截面

总结与展望

作为热塑性聚合物AFSD的初步研究,本研究工作没有系统地研究沉积参数的最佳配置和快速冷却条件(包括不同的温度和冷却方法等)。当然,为了进一步提高沉积材料强度,提高沉积速度,从而加快AFSD技术在未来的应用,还需要进行详细的研究。例如,优化沉积参数,优化进料棒与轴肩之间的尺寸匹配关系,以使进料棒顶部的塑化材料与先前沉积层之间的材料流动和冶金结合更加充分。此外,可以合理设计轴肩的形态,以改善材料流动,进而提高热塑性聚合物的固态沉积质量,从而促进其未来的工业应用。总之,本文研究结果突显了AFSD在制造大规模热塑性材料结构中的潜力,具有广泛的工业应用前景,为工程领域带来更多创新可能。

作者简介

论文的通讯作者是东北大学佛山研究生创新学院、东北大学机械工程与自动化学院徐孟嘉副教授、南京理工大学材料科学与工程学院李晓鹏教授,论文第一作者是徐孟嘉副教授课题组博士生刘华。研究团队长期致力于激光加工类(红光激光、蓝光激光、飞秒激光)、搅拌摩擦加工类的技术开发和应用,并聚焦于智能连接和增材制造、修复工艺及其机理的研究,特别是在金属材料、高分子材料和复合材料方面具有丰富的经验和研究成果。